- Gestão

- | 02/07/2019

Sistema de picking: o que é e qual o melhor modelo para sua empresa?

Mesmo com processos mais operacionais, a logística exerce um papel fundamental para a estratégia e os objetivos das organizações. Um dos exemplos práticos desse aspecto é a atividade que cuida da separação e expedição dos pedidos dos clientes. É fundamental reconhecer a existência de um sistema desenvolvido para esse final e conhecer o que é picking.

Essa é uma forma de agregar eficiência ao processo de separação de pedidos, que pode contar com a atuação de operadores ou utilizar a automação como forma de otimizar o tempo.

Pensando nisso, criamos este artigo para mostrar as suas principais variações, como funcionam e quais as vantagens que proporcionam para as empresas. Continue a leitura e saiba mais sobre o assunto!

O que é picking?

Para os profissionais da área logística, o conceito de picking não é novidade, mas, sim, uma atividade que faz parte do cotidiano. Em termos simples, é um fluxo de trabalho desempenhado dentro do armazém que consiste na separação dos pedidos dos clientes. Há também referências que usam o termo order picking, que pode ser traduzido do inglês como separação de pedidos.

Ou seja, o operador recebe o pedido contendo uma listagem de todos os itens solicitados pelo cliente e as respectivas quantidades. Em geral, pequenos volumes são coletados manualmente e levados até a estação de trabalho.

No caso de produtos volumosos, o depósito pode contar com esteiras ou empilhadeiras para facilitar a locomoção de caixas e paletes. Quando todos os itens forem separados, esse é o momento de realizar a sua alocação na embalagem correspondente.

Essa etapa é fundamental, pois é necessário garantir que os colaboradores façam a coleta do mix de produtos que compõe determinada compra e levem até a área de expedição onde é feita a conferência e a preparação para o transporte.

Por fim, são emitidos os documentos fiscais de transporte que devem acompanhar a carga para, então, embarcar as mercadorias no veículo e dar início a entrega.

Quais são os principais desafios enfrentados nesse processo?

Um dos principais desafios do picking é conseguir aliar a redução de custos à eficiência e qualidade do processo. Isso quer dizer que as empresas precisam planejar a atividade de forma que ela seja executada no menor tempo possível, mas sem a incidência de erros — como itens faltando ou sobrando e produtos trocados.

Outro obstáculo que afeta as empresas são os eventuais erros nos pedidos. Isso ocorre quando produtos diferentes são enviados para os clientes ou quando a quantidade está errada. Essa é uma das principais causas para a devolução de ordens de compra que resultam na insatisfação do cliente, atraso no recebimento e a incidência de novos custos para realizar o reenvio da carga.

Esse tipo de problema afeta toda a cadeia de distribuição, desde o comerciante até a transportadora responsável. Portanto, é fundamental implementar táticas, como a conferência das embalagens, antes do embarque para verificar se erros não foram cometidos.

Além disso, podemos citar outros exemplos de dificuldades, que envolvem:

- manter a quantidade de itens suficiente para atender à demanda;

- fazer o separador percorrer a menor distância possível para coletar todos os itens;

- proporcionar a organização do depósito para facilitar a localização de mercadorias com agilidade; e

- garantir alta acuracidade no inventário (o que evita “furos” no estoque, que podem prejudicar a separação dos pedidos).

A realidade do comércio eletrônico

As lojas que atuam exclusivamente no meio eletrônico têm ainda mais problemas, já que não dispõem de lojas físicas que podem intermediar a relação com clientes. Nesse caso, a agilidade do recebimento é um dos fatores que mais influenciam a decisão de compra dos potenciais consumidores. Por esse motivo, um período de picking mais curto ajuda a minimizar o prazo de entrega.

Por outro lado, esse tipo de lojista costuma trabalhar com uma grande variedade de produtos para fornecer mais opções aos compradores. Com isso, alguns itens têm maior saída que outros, o que justifica o planejamento do layout do armazém para manter as mercadorias com maior demanda em locais mais acessíveis para os operadores.

Quais são os modelos do sistema de picking e como escolher entre eles?

Existem cinco sistemas de picking e cada um deles funciona de uma forma diferente, atendendo a objetivos e tipos de operações distintos. Conheça cada um deles nos tópicos a seguir.

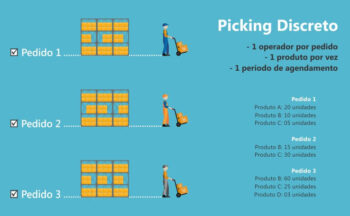

Picking discreto

Esse é o modelo mais básico. Nesse caso, os produtos ficam alocados em prateleiras ou racks. O responsável pela separação coleta um produto por vez até que o pedido esteja completo.

Para isso, ele pode usar um carrinho ou qualquer outro equipamento que facilite a movimentação dentro da área de estoque. O fluxo deve ser planejado de tal maneira que, sempre que o processo for finalizado, o colaborador não tenha se afastado muito do ponto onde iniciou o trabalho.

Sistema de Picking Discreto

Dessa forma, o layout do armazém deve levar em consideração o giro dos produtos, ou seja, os que têm maior saída devem ficar próximos entre si e perto da área de expedição. O sistema de picking discreto é uma excelente solução para empresas que recebem uma quantidade baixa de pedidos, mas com muito volume em cada um deles.

Para manter a ordem, cada operador trabalha com um pedido por vez — apenas após concluir a lista de itens é que é possível prosseguir para o próximo. Caso contrário, pode haver acúmulo de operadores em uma área (cada um com uma ordem de separação oriunda de diversos clientes), atrasando a conclusão do processo e o tornando ineficiente.

Picking por lote

Nesse sistema de picking, vários tipos de produtos são agrupados em lotes pequenos, que ficam disponíveis nas áreas de consolidação. Durante o processo de separação, o colaborador passa por todas elas e coleta os itens para completar vários pedidos ao mesmo tempo. Isso é feito usando um carrinho com algumas caixas abertas.

O picking por lote é mais complexo que o discreto, visto que necessita de tecnologia para conciliar os pedidos com os mesmos produtos e diminuir o deslocamento no armazém (isso é feito por meio de uma programação baseada em lógica).

Sistema de Picking por Lote

Ideal para casos em que as empresas fazem vendas com poucos itens por ordem de venda, ele ajuda a diminuir o tempo de movimentação do colaborador, uma vez que permite a coleta de produtos adicionais enquanto está em determinada área.

Contudo, devido ao fato de a separação ser feita em múltiplos pedidos, é preciso ter uma atenção redobrada com a conferência para prevenir os erros. Outro ponto fraco é a possibilidade de ser necessário aguardar certo tempo na área de consolidação para acumular mais ordens de vendas e otimizar o tempo do operador.

Picking por zona

Nesse caso, os operadores são divididos por área (zona) onde os pedidos serão coletados. Dessa forma, eles só fazem a separação dentro da delimitação e repassam o pedido para a zona seguinte e assim por diante, até que a ordem de venda esteja completa.

Podemos comparar esse sistema de picking a uma linha de produção, na qual cada colaborador é responsável por um fluxo de trabalho dentro de um processo mais complexo.

Sistema de Picking por Zona

Aqui, é bem comum se usar esteiras rolantes e prateleiras próximas aos funcionários, visando evitar desperdício de tempo com a movimentação dentro do armazém. Ele é bem indicado para empresas que trabalham com:

- alto número de SKUs (Unidade de manutenção de estoque);

- alto volume de vendas;

- quantidade de itens por pedido de baixa a moderada.

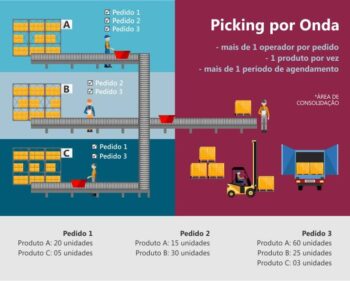

Picking por onda

O sistema de picking por onda é semelhante ao modelo discreto, onde cada operador é responsável pelo picking de um tipo de produto por vez, mas que, também, pode ser combinado com os modelos de separação por zona e por lote. Nele, é feita a coleta em todas as zonas em um mesmo momento e, depois, na área de consolidação, é feita a separação dos itens para criar pedidos individuais.

Sistema de Picking por Onda

Dependendo do tamanho da operação, as prateleiras usadas para alocar os itens podem ser movidas para que fiquem mais próximas dos separadores. Além disso, ele é uma ótima estratégia para empresas que lidam com:

- alto número de SKUs;

- quantidade média ou alta de itens por pedido.

Bucket Brigades

Por fim, o Bucket Brigades tem como objetivo tornar a operação autobalanceável, permitindo compensar as diferenças de produtividade entre os colaboradores.

Nesse caso, esses separadores trabalham de forma sincronizada, gerando uma sucessão de tarefas. Além disso, por meio da diminuição ou do aumento das quantidades de pedidos, o próprio sistema se organiza, evitando que alguns profissionais ou equipamentos fiquem sobrecarregados.

Sistema de Picking Bucket Brigades

Entre as principais vantagens de se optar por esse modelo, estão:

- diminuição da necessidade de planejamento e administração dos processos;

- ganho em agilidade e flexibilidade;

- aumento no número de unidades processadas (por meio da divisão dos pedidos);

- ganho de qualidade na operação.

A escolha de qual estratégia é a melhor para a empresa precisa considerar diversos aspectos, como o perfil dos pedidos, o volume de vendas, a quantidade de colaboradores, os recursos disponíveis (empilhadeiras, paleteiras e esteiras, por exemplo).

Isso quer dizer que, antes de mais nada, é preciso conhecer bem a sua operação, os modelos de sistemas de picking, e, só então, identificar qual deles é mais compatível com o seu modelo de negócio e produtos — sem contar o investimento disponível, para o caso de implantar novas tecnologias ou equipamentos, por exemplo.

Por fim, após entender o que é picking, descobrir qual é o método mais adequado para o seu processo é uma questão que deve ser baseada em dados concretos sobre o processo para que os resultados possam ser aprimorados.

Se você tem interesse em continuar lendo a respeito da atividade logística, o nosso post sobre o aumento da eficiência com um sistema de picking é uma leitura recomendada. Acesse e confira agora mesmo!